在金-鋁互擴散過程中,由于鋁原子擴散速率高于金原子,會在原鋁區域產生空位聚集,形成Kirkendall空洞。這些空洞的生成與擴展是導致鍵合電阻升高甚至開路失效的關鍵因素,其演變過程直接影響器件的長期可靠性。科準測控小編將在本文中,結合實驗數據與機理模型,為您深入解讀空洞形成規律與抑制方法。

一、Kirkendall空洞形成機理

在Au-Al擴散偶中,鋁原子通過空位機制向金側擴散的速率高于金原子向鋁側的擴散,兩者的擴散系數差異可達一個數量級。這種非對稱擴散導致鋁側空位過飽和,過量的空位在能量有利位置(如晶界、相界等缺陷處)聚集形核,最終形成微空洞。

空洞的形成過程可分為三個階段:空位生成、空位聚集、空洞穩定生長。具體而言,在300℃下,鋁的擴散系數約為5×10?1? m2/s,而金的擴散系數約為1×10?1? m2/s,這種數量級的差異是Kirkendall效應產生的根本原因。

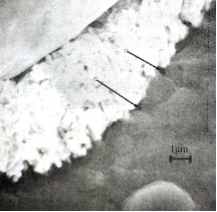

Au-Al楔形鍵合中的Kirkendall空洞分布

SEM圖像顯示空洞沿鍵合周邊形成,呈環狀分布特征。這種分布模式反映了擴散前沿的位置和應力集中的區域。

二、空洞演化與電阻變化的關系

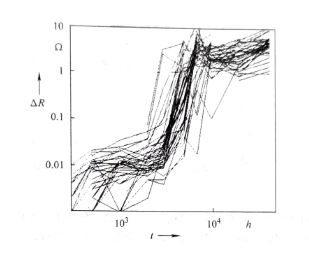

空洞演化過程可分為三個典型階段,每個階段對應不同的電阻變化特征。在初期階段(<1000小時),孤立空洞在界面處形核,此時電阻僅小幅增加(約8mΩ),這一階段的活化能約為0.4eV。進入中期階段(數千小時),空洞開始沿界面擴展并相互連通,形成不連續的孔洞網絡,電阻開始顯著上升,上升速率與溫度呈指數關系。在后期階段,空洞形成連續的導電屏障,導電路徑被切斷,電阻急劇上升導致電氣失效,此時器件的接觸電阻可能增加兩個數量級以上。

200℃下Au-Al鍵合電阻隨時間變化曲線

曲線清晰顯示電阻在空洞形成前后的變化趨勢,與空洞演化階段對應。曲線的轉折點對應著空洞連通的關鍵時刻。

三、空洞對鍵合可靠性的影響評估

Kirkendall空洞不僅增加接觸電阻,還顯著降低鍵合機械強度。當空洞在界面形成連續層時,有效承載面積大幅減少,剪切強度可降至接近零。在溫度循環條件下,空洞區域成為應力集中點,裂紋優先在這些缺陷處萌生和擴展。此外,空洞還會改變界面的熱傳導特性,導致局部溫度升高,形成正反饋的退化機制。這些綜合效應使得Kirkendall空洞成為金-鋁鍵合系統中破壞性的退化機制。

四、抑制空洞形成的工藝措施

為抑制Kirkendall空洞的形成和擴展,可采取多種工藝措施。首先,采用更薄的鋁層(如0.25μm)可以有效限制鋁原子的供應量,從而減緩空洞的生長速率。其次,嚴格控制擴散溫度與時間,避免達到空洞形成的臨界條件。還可以在界面添加擴散阻擋層(如Ni、TiN等),這些阻擋層能夠有效抑制原子的非對稱擴散。此外,優化鍵合工藝參數,如降低鍵合溫度、縮短鍵合時間等,也能在一定程度上延緩空洞的形成過程。

Kirkendall空洞是金-鋁鍵合系統在高溫環境下電性能退化的主要原因。通過理解其形成機制并采取相應工藝控制措施,可有效延緩空洞演化過程,提高鍵合連接的長期穩定性。特別是在需要長期高溫工作的電力電子、汽車控制模塊等應用中,對這一問題的深入理解和有效控制尤為重要。科準測控提供Kirkendall空洞檢測與分析服務,利用高分辨率SEM/EDS系統精確表征空洞分布和尺寸變化,并結合四探針法進行接觸電阻動態監測,為客戶提供全面的空洞演化數據包,幫助優化工藝參數。