在協助客戶進行微電子封裝鍵合界面失效分析時,我們注意到一個常被直覺掩蓋的關鍵事實:將金(Au)球焊在鋁(Al)焊盤上(Au→Al),與將鋁線焊在金薄膜上(Al→Au),這兩種工藝互換并非簡單的幾何對稱操作。其冶金反應路徑、金屬間化合物(IMC)生長動力學及殘余應力狀態存在本質差異,直接導致長期可靠性表現迥異。今天,科準測控小編就為您深入解析,這一發現背后的機理與重要性。

一、工藝參數的非對稱性:熱超聲球形鍵合與超聲楔形鍵合

從工藝底層邏輯上看,兩者屬于不同的物理過程:

Au球在Al焊盤的熱超聲球形鍵合(Au→Al):

溫度:約150–200℃。

能量:熱能與超聲能量協同作用,本質上是熱壓鍵合與超聲鍵合的復合。

過程特點:鍵合后,封裝體常在高溫下持續數分鐘(如模塑料固化),為IMC的持續、充分生長提供了熱動力學條件。

Al線在Au焊盤的超聲楔形鍵合(Al→Au):

溫度:通常在室溫下進行。

能量:主要依賴超聲能量實現固態塑性變形與原子擴散。

過程特點:鍵合過程快速,IMC主要在超聲作用的瞬間生成,后續若無非必要高溫過程,IMC生長有限。

根本差異:初始鍵合時的熱歷史與能量輸入模式不同,決定了界面IMC的初始形貌、種類與厚度,這構成了后續老化行為差異的“初始條件"。

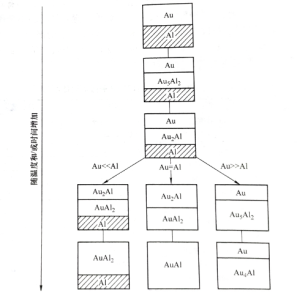

金鋁多層膜退火相轉變流程圖

二、微觀結構與反應路徑的非對稱性:IMC演變與柯肯達爾空洞

兩種界面的材料幾何與擴散主導元素互換,引發了截然不同的微觀結構演變:

Au球在Al焊盤(Au→Al):

幾何特征:變形的Au球厚度(細間距下約3–10μm)遠大于典型的Al焊盤薄膜厚度(通常≤1μm)。Al焊盤是有限的鋁源。

IMC生長:在后續熱老化中,鋁被快速消耗,界面易形成富金相IMC,如Au?Al?、Au?Al,并最終可能轉變為這些相。

柯肯達爾(Kirkendall)空洞:由于Au與Al的固有擴散速率差異(通常Au向Al中擴散較慢),在富金IMC層(如Au?Al?、Au?Al)中或界面處易形成柯肯達爾空洞。這些空洞是應力和電流的集中點,是導致界面脆化、電阻升高乃至開路失效的關鍵機理。

Al線在Au焊盤(Al→Au):

幾何特征:Al線作為鋁源,其體積通常遠大于下方作為金源的Au薄膜厚度。此時,金是有限源。

IMC生長:反應初期可能形成AuAl?等富鋁相。由于金被快速消耗,反應可能停滯在特定IMC階段,不易形成與Au→Al體系相同的富金相序列。

柯肯達爾空洞:由于擴散主導元素和有限源的變化,空洞形成的傾向、位置和密度可能與Au→Al體系顯著不同,甚至可能不出現某些特定富金相相關的典型空洞形態,從而展現出不同的失效模式和壽命。

三、力學行為的非對稱性:硬度失配與應力狀態

材料的機械屬性在互換后引發新的問題:

硬度失配的逆轉:在Al線鍵合于硬質Ni焊盤時,軟Al線可通過超聲變形實現連接。但若互換為Ni線鍵合于軟Al焊盤,硬質Ni線在超聲作用下易刺入軟Al層,將鋁向側邊擠出,而非有效變形鍵合。為實現Ni的變形所需超聲能量極大,極易對下方脆性的半導體硅片造成彈坑(Cratering)損傷,導致器件瞬時失效。這屬于不可互換的典型情況。

四、結論與啟示:可靠性評估必須基于具體界面構型

綜上所述,金-鋁鍵合界面的“A→B"與“B→A"互換,是一項涉及工藝-結構-性能聯動的系統性變更:

工藝非對稱導致初始IMC狀態不同。

幾何與擴散非對稱導致IMC生長路徑與空洞形成機理不同。

力學屬性非對稱可能導致鍵合可行性本身發生變化。

因此,絕不能將一種界面構型的可靠性數據簡單外推至其“反向"構型。任何新材料組合或工藝變更的可靠性評估,都必須進行針對性的界面表征與老化測試。

在這一精細的失效分析與工藝優化過程中,精準的測試與表征設備至關重要。科準測控提供的系列高精度微納米壓痕/劃痕測試系統與原位微觀力學測試解決方案,能夠精確表征不同IMC相的微觀力學性能(如硬度、模量)、測量界面結合強度,并在微觀尺度模擬應力狀態,為深入理解上述非對稱性界面行為、預測其長期可靠性提供了關鍵的數據支撐。結合掃描聲學顯微鏡(SAM)與X射線檢測系統,更能無損檢測界面空洞、分層等缺陷,幫助工程師在工藝開發與失效分析中,洞悉界面奧秘,筑牢產品可靠性的根基。