在從事微電子封裝可靠性研究時,我們注意到:在含開放式空腔(open-cavity)的密封器件封裝中,向腔內注入氫氣(H?),可以有效抑制金鋁(Au-Al)鍵合界面金屬間化合物(IMC)的過度生長,從而提升器件長期可靠性。這一機制看似與常規認知相悖,但在此特定場景下,卻展現出作為界面穩定性調控因子的潛力。今天就跟隨小編一起一探究竟。

一、金屬間化合物的形成與影響

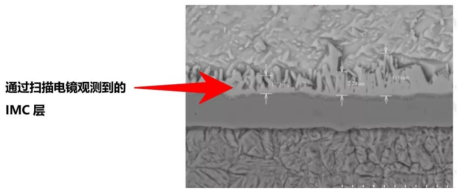

在金鋁鍵合系統中,兩種金屬在常溫及后續服役溫度下會通過固態擴散發生反應,形成一系列金屬間化合物(如AuAl?、Au?Al?、Au?Al等)。這些化合物的過度生長是界面老化的核心表現:

1. 機械性能劣化:IMC通常較脆,其增厚會導致鍵合點機械強度下降,抗疲勞能力減弱。

2. 電性能退化:IMC的電阻率普遍高于純金屬,其生長會引起連接電阻上升,影響信號完整性與功耗。

3. 誘發失效:由于金、鋁原子擴散速率的不匹配(柯肯達爾效應),在界面處易形成微空洞,最終可能導致電學開路或熱機械失效。

二、氫氣的抑制機理

研究認為,氫氣抑制IMC生長的機理可能在于其對鋁中點缺陷的相互作用:氫原子填充鋁晶格中的空位,從而阻礙了鋁原子通過空位擴散機制向金側的遷移。

在固態擴散中,原子往往借助晶格空位進行遷移。鋁原子向金中的擴散是形成IMC的必要步驟。理論推測,當密封腔體內充滿氫氣時,氫分子可能在鋁表面解離并吸附,部分氫原子(H)進入鋁的晶格間隙或占據空位。這相當于減少了鋁原子擴散可用的載體(空位),顯著降低鋁的有效擴散系數,從而延緩IMC反應前沿的推進速度。

三、嚴苛的工藝前提與應用局限

盡管這一現象為可靠性提升提供了新思路,但其實際應用受到嚴格限制:

1. 封裝形式局限:該技術僅適用于具備高氣密性金屬/陶瓷空腔的封裝結構。這類封裝常見于對可靠性要求jigao的航天、航空、國防及部分MEMS傳感器領域。而占市場主導地位(超過95%)的塑封器件,因環氧模塑料對氣體(包括氫氣)具有滲透性,無法維持穩定的內部氣體環境,因此不適用此技術。

2. 密封性是根本前提:即使采用空腔封裝,也必須保證封裝在整個生命周期內具有穩定氣密性。任何微小的泄漏都不僅會導致氫氣逸出,使保護效應失效,還可能引入水汽等有害物質,引發更嚴重的腐蝕等問題。

四、結論與啟示:特定路徑的可靠性強化方案

向密封空腔內注入氫氣以調控金鋁IMC生長,是一項針對特定封裝類型的精密可靠性增強技術。它揭示了通過控制封裝內部氣相環境來干預固相界面反應的可能性,為可靠性要求下的設計提供了備選方案。

然而,其應用范圍窄、工藝門檻高等特點,決定了它無法成為通用解決方案。對于絕大多數塑封及非氣密封裝,仍需依靠優化鍵合參數、引入擴散阻擋層(如Ni)、采用新型互連材料等主流技術路徑來確保界面長期穩定。

作為深耕力學檢測領域多年的企業,科準測控的產品能夠對密封器件泄漏率及內部氣氛進行精確定量分析,是驗證和實施此類氣相保護工藝的質量控制工具。同時,掃描電子顯微鏡(SEM)、聚焦離子束(FIB)及透射電子顯微鏡(TEM)等一系列微觀分析平臺,可對IMC的形貌、物相、厚度及元素分布進行納米乃至原子尺度的縱深解析,為客戶深入理解界面反應機理、評估工藝效果、最終提升產品可靠性,提供從宏觀性能到微觀本質的全面數據支撐與洞察。